Während aktuell ein größerer 8h-Druck läuft, habe ich ein wenig gespielt.

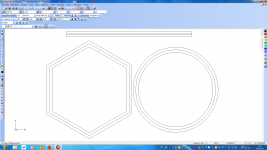

Mit ViaCAD eine kleine Platte mit 25x25x5 erstellt, sowie anschließend die gleiche Platte mit einer 10mm Bohrung versehen. Die Objekte dann in S3D importiert, um mal zu sehen, wie groß die Unterschiede sind, und die sind gewaltig!

Rein rechnerisch und ohne (!) Berücksichtigung von Perimetern usw. benötigt man bei rechtwinkligem Druck der 25x25mm-Fläche mit 0,66mm ExtrusionWidth rund 38 Bahnen. Nun wird durch die Bohrung der Bereich der Bahnen unterbrochen, d.h. für diesen Bereich benötigt man dann die doppelte Anzahl Bahnen, 1 vor dem Loch und 1 hinter dem Loch. Mit Loch also +15, macht zusammen 53. Das ist aber nur ein sehr grober Überblick.

In S3D importiert, dann mit 4 Perimetern gerechnet (außen und um die Bohrung herum) benötigt die reine Platte 32 Layer in 2.577 Einzelschritten (Lines).

Die gleiche Platte mit dem 10 mm-Loch hat 1 Layer mehr (warum auch immer) und benötigt 10.540 Einzelschritte, also rundum das 4-fache. Und das nur wegen dem bisschen Loch

Ich habe die Einzelschritte einer Loch Innen- und einer Loch Außenbahn der Perimeter rund ums Loch ausgezählt. Erstaunlicherweise ist Innen und Außen gleich und wird vom Ein- bis zum Ausrücken auf die nächste Bahn in 54 Einzelschritte unterteilt. Das bedeutet, wenn die äußere Bahn schon sehr rund wirkt, es nach innen rein zur Lochwandung immer feiner wird, weil die Einzelschritte kürzer werden müssen (was dann wiederum andere Folgen nach sich ziehen kann - s. o.).

Bei der Gelegenheit habe ich auch beobachten können, dass S3D die Sache mit der Druckrichtung Innen > Außen wörtlich nimmt.

Bei den Perimetern der Flächenbegrenzung ist es ja selbstverständlich, die äußerste Bahn der Fläche wird mit dieser Einstellung zuletzt gedruckt.

Beim Loch ist das nicht so klar, was Innen und was außen sein soll. Bezogen auf die Perimeter, wäre unter Außen die Bahn, die an das Flächen-Infill grenzt zu verstehen, dem entsprechend als Innen die Bahn, die an den Freiraum der Bohrung grenzt. Aber S3D machts schon richtig und dreht den Spieß an der Stelle um. Innen ist Infill-angrenzend und Außen zum Freiraum gerichtet, wird also wie gewünscht zuletzt gedruckt.

H.